В настоящий момент изучение тугоплавких соединений ведется в отраслях связанных с производством ракет,современной электроники, строительстве атомных станций и автоматизации процессов проводимых при высоких температурах.

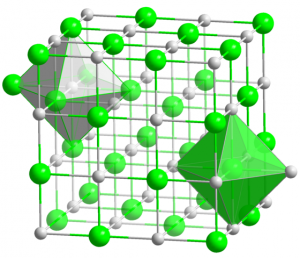

Характерные свойства карбида циркония: тугоплавкость, хорошо проводит тепло, очень твердый, устойчив к износу, хорошо переносит агрессивную среду, медленно испаряется и высокая плотность эмиссии. Благодаря этому карбид циркония используется при производстве термокатодов электронных устройств, термоэлектронных преобразователей, веществ для полировки, а так же в огнеупорных сплавах и керамических изделиях. Карбид циркония получается следующими способами: синтез из газа, прямое насыщение циркония углеродом и образование карбида циркония путем восстановления оксида циркония углеродом. Самым эффективным способом создания карбида циркония служит восстановление, происходящее по следующей реакции:

ZrO2 +3C = ZrC + 2CO

В данной статье рассматривается карботермический способ получения карбида циркония с применением нановолокнистого углерода в роле восстановителя и карбидообразующего элемента. Применение нановолокнистого углерода для производства тугоплавких карбидов имеет хорошие перспективы. Применение этого соединения уменьшает как температуру так и время данного процесса.

Для синтеза карбида циркония по приведенной выше реакции применялись оксид циркония и нановолокнистый углерод согласно стехиометрии. В роле углеродного материала используется нановолокнистый углерод синтезированный при каталитическом разложении метана с применением катализаторов содержащих никль с температурным режимом 550°С. По результатам расчетов температура начала реакции постановления составила 1940 K или 1670ºС.

Данные расчеты проводились для определения пораметров синтеза. Однако из-за возvожности того что сбразуется соединение ZrO температуру при синтезе необходимо существенно увеличить.Опыты проводились при температурах 2000, 2100, 2200ºС. Длительность во всех случаях составила 4 часа. Процесс был выполнен в печи сопротивления с графитовым трубчатым нагревателем.

В ходе проведения опытов масса уменьшилась на 33,9, 34,5, 34,4%. Данные результаты во всех случаях пости достигают расчетное значение (35,2%). Это означает что реакция протекла практически полностью. По результатам проведения анализа на содержание циркония и углерода можно сказать что во всех случаях результаты получились близкими к чистому карбиду циркония(88,35% масс. и 11,35% масс. cоответственно). К примеру при 2100°С содержание циркония составило 87,7%, а углерода 11,8%, что является высоким содержанием карбида циркония в образцах.

Применение нановолокнистого углерода для изготовления карбида циркония снизило температуру и длительность протекания реакции. Карбид циркония полученный данным методом практически не имеет примесей и имеет размер частиц 2-3 мкм. Данный карбид циркония может применяться для производства кирамики.